ピナクルダイについて

ステンレス鋼を腐食(刃以外の部分を溶かす)させた後に刃先をマシニングセンタでシャープニング加工したシート状の刃です。輪転機のシリンダーに巻き付けて使用するか、平抜で使用するか選択可能です。

・平抜タイプ 刃の下に台座をかまして刃の高さをトムソン型と同じにすることによりトムソン型と同じ使い方をすることが可能。

ピナクルダイのコスト

ピナクルダイは形状よりも大きさ(刃の長さ)に比例して高価になります。大きくて精度がそれ程必要でないものはトムソン型、小さくて形状が複雑または精度が必要なものはピナクルダイ、という使い分けが一般的です。

ピナクルダイの精度

全て機械加工で刃先を仕上げているため、指定寸法通りに刃型を製作することができます(刃先精度:±0.005~0.008)

刃のつなぎ目

機械加工で刃を作っているため、トムソン型やシール型のような刃のつなぎ目がないのでつなぎ目が開く心配もありません。また刃の高さムラがないため、ムラ取りはほとんど必要ありません。

複雑な形状も製作が可能

トムソン型では製作困難な複雑な形状も製作可能です。

- 最小隙間:0.7mm~

- 最小R:0.1R~

- 最小C面:C0.3~

- 最小φ:φ0.9~

製造限界は刃の高さによって異なります。

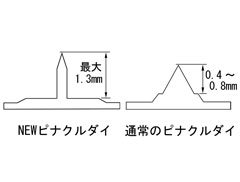

厚物にも対応

NEWピナクルダイ3.0は刃の深さが最大2.2mmあり、また刃の根本部分の形状がストレートになったことで、抜き抵抗が少なくなり、最大2mmくらいまでの厚い材料を抜くことが出来るようになりました。

NEWピナクルダイ3.0は刃の深さが最大2.2mmあり、また刃の根本部分の形状がストレートになったことで、抜き抵抗が少なくなり、最大2mmくらいまでの厚い材料を抜くことが出来るようになりました。

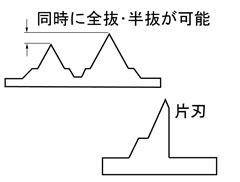

豊富なオプション

刃の高低差をつけて全抜・半抜も可能です。片刃にすることにより切断面をストレートにすることができます。

刃の高低差をつけて全抜・半抜も可能です。片刃にすることにより切断面をストレートにすることができます。

その他オプション

・ベース貫通穴 ガイドピンによる位置合わせに必須です。φ2から可能。

・TSコーティング 糊の付着を抑える糊対策として定評があります。

・ハードタイプ 刃の硬さを2割程度上げて耐久性をアップしています。

・DLCコーティング ハードタイプとの組み合わせで耐久性を大幅にアップ。

ピナクルダイの耐久性

刃の耐久性は一般的にトムソン型より劣ります(トムソン型の7割程度)。耐久性が気になる場合はハードタイプやDLCコーティングがおすすめです。